一般財団法人 省エネルギーセンターが主催する2018年度「省エネ大賞」(製品・ビジネスモデル部門)において、バンドーが独自開発した平ベルト駆動システム「HFD system®」が「省エネルギーセンター会長賞」を受賞。

平均7%という高い省エネ効果などが評価につながり、2013年度「省エネ大賞」の「資源エネルギー長官賞」につづく、2度目の受賞となりました。

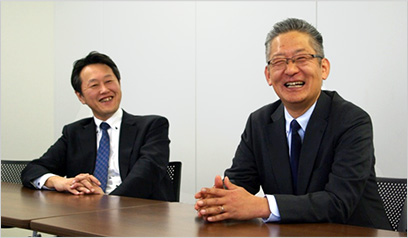

今回は、HFD systemのフィールドサービスを務めるエンジニアの2人にインタビュー。現場にいちばん近いところでエンドユーザーの皆様をサポートしてきた経験をもとに、HFD systemにまつわるさまざまな話を語ってもらいました。

専任チームが一貫してお客様をサポート!

フィールドサービスという仕事

今回インタビューを行ったのは、こちらの2人です。

まずはフィールドサービスの仕事内容について、聞かせてもらえますか。

既存のベルトからの置き換えをされるお客様には、どんなニーズが多いのでしょうか?

竹中:やはり第一には「省エネ」ですね。

省エネですか。

各社の省エネ活動が高いレベルに達した今、

新たな一手が求められている

後閑:そんな中で「平均7%の省エネ」というのは、やはり大きなインパクトがあるのではないでしょうか。なおかつ、たとえばひとつのラインをインバーター化するという話になると設備投資に大きな資金がかかるうえ、場合によってはラインを数日間止めなければなりません。HFD systemへのベルト交換は、ほかの設備交換と比べて低コストで、かつ、わずか半日ほどで導入できますから、そういったところもお客様にお喜びいただいている次第です。

製造環境のクリーン化や、

人材不足へのソリューションとしても

知らず知らず、誤ったベルトの使い方から不具合が発生している場合もあると。

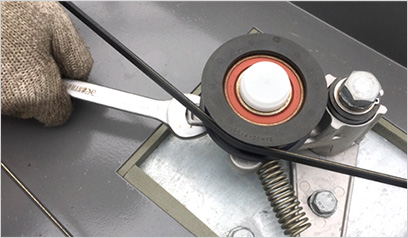

竹中:長く使っているうちに張力が低下してベルトが緩んできてしまったり、さわると手が黒くなるくらいゴム粉落ちしていたりね。現地調査ではそうした問題点も把握して、お客様に正しいベルトの使い方をご説明するようにしています。

単に採寸を行うのではなく、ベルトの使われ方なども見ているのですね。

竹中:これまでさまざまな工場を回ってきましたので、現場に着いてすぐに、どこにどのようなベルトが何本くらい使われているのかイメージできるようになりました(笑)。

ベルト交換が変われば、労災も軽減される?

安全対策としてのHFD System

ひとつの工場から全国へ。

広がり、深まっていく、お客様との信頼関係

竹中:お客様の現場を見せていただくことで、毎回さまざまな発見があります。そこで得られた知見を社内で共有しながら、省エネ効果であったり、メンテナンス性であったり、正しいベルトの使い方であったりを、一つひとつきちんとお伝えしていくことが私たちの仕事だと考えています。ご提案をさせていただいたある工場の責任者の方からほかの工場へとHFD systemの話が伝わって、導入が全国へ広がっていった企業もあります。

後閑:そういうお客様がいてくださって、メンテナンスサービスとして冥利に尽きますね。私たちメンテナンスサービスは一度お客様とのお付き合いがはじまると長くなりますし、何かあれば地域を問わずすぐに駆けつけます。いま、発売初期のころにHFD systemを導入いただいたお客様がようやく交換時期を迎えられていて、「そういえばこの数年間、ベルトを一度も替えていなかった」と気づいていただいたり(笑)。

竹中:こんなベルト、ちょっと他にはありませんよ(笑)。うちにしか無い製品ですから、その良さをこれからも現場でしっかり伝えていきたいと思います。

開発から10年。現場での地道な活動によってお客様との出会いを重ねてきたHFD System。製造現場の抱えるさまざまな課題を解決するソリューションとして、さらなる普及に向けて歩み出そうとしています。これからの展開に、ぜひご期待ください。

インタビューを終えて

HFD systemは、省エネを実現できる素晴らしい製品です。それに加え、当社フィールドサービスグループの柔軟な現場対応も大きな強みです。

今回のインタビューを通じ、「課題を一緒に解決していく」という真心の込もったサポートが多くのお客様にお喜びいただいていることを改めて実感しました。

HFD systemは省エネ性能だけでなく、クリーン性能や安全性、ベルト交換の容易性など現場活動の中で様々な効果が確認され評価されています。これからも、HFD systemのさらなる可能性をお客様とともに広げていければと考えています。

バンドー・I・C・S株式会社

BF-2推進部 宮下聡梨(写真左)